El diseño y el asesoramiento en el campo de los productos técnicos elastoméricos -caucho, caucho-metal o poliuretano- es una parte integral de la actividad de la empresa y de la integralidad de los servicios ofrecidos. La participación activa en las primeras etapas del diseño del producto es esencial en términos de:

- selección de materiales de construcción apropiados que puedan funcionar en las condiciones de aplicación descritas por el cliente,

- análisis del rendimiento tecnológico de la estructura y verificación de las especificaciones y requisitos del cliente en relación con el proceso productivo, así como asesoramiento sobre posibles cambios destinados a reducir los costes de ejecución,

- diseño y fabricación de equipos de producción para el producto,

- llevar a cabo pruebas de producción y producción de prototipos de productos junto con pruebas y mediciones utilizando técnicas avanzadas de escaneo 3D con el uso de escáneres ópticos de medición,

- diseñar el proceso de producción en serie del producto en base a los prototipos realizados, junto con el desarrollo y presentación de la documentación PPAP de acuerdo con la metodología APQP y los requisitos de la norma IATF 16949:2016

En el caso de los productos de poliuretano, la selección de los materiales adecuados en términos de aplicación del producto y la verificación de las especificaciones y requisitos del cliente se lleva a cabo sobre la base de nuestros muchos años de experiencia y en cooperación con los principales centros de investigación y desarrollo tanto en Polonia como en el extranjero.

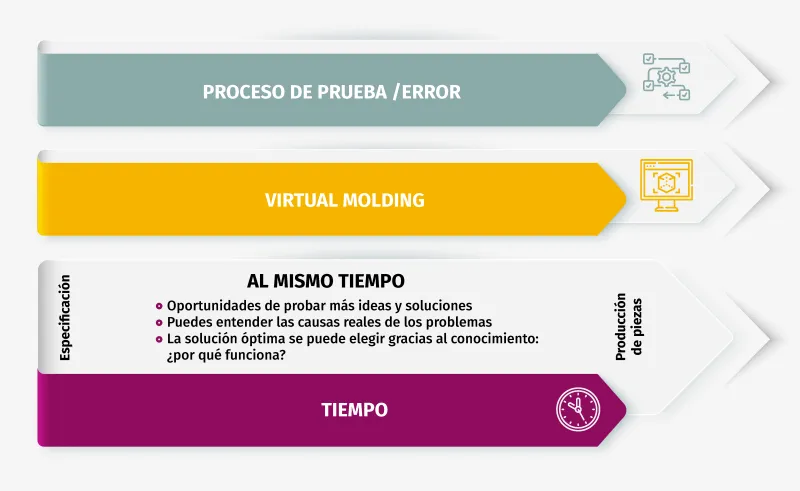

En el caso de los productos de moldes de caucho y caucho-metal, el diseño del proceso de fabricación se basa en el uso de un innovador método de simulación por ordenador denominado Virtual Molding, basado en el método de elementos finitos (FEM). Este proceso consiste principalmente en sustituir las pruebas físicas de inyección del compuesto de caucho por pruebas virtuales, incluso antes de que el molde se fabrique físicamente.

Moldeo virtual es una solución tecnológica nueva y única en la industria del moldeo por inyección, diseñada para analizar y optimizar procesos, moldes y piezas de trabajo para aumentar la calidad, la eficiencia y la productividad. Gracias al equilibrado reológico y térmico de todo el sistema, teniendo en cuenta todos sus elementos se consiguen los siguientes:(canal caliente, canal frío, revenido, insertos de molde, etc.),

- Ahorro de tiempo de inactividad de la producción

- garantía de un proceso de inyección estable,

- garantía de una calidad de producción estable,

- Influencia controlada de los parámetros del proceso en la calidad y características de las piezas.

- Registro de pruebas de iteración de herramientas

comprensión mucho mejor de la causalidad con respecto a la calidad de la pieza, la herramienta, la eficiencia energética del sistema y la "ventana de proceso". Un método integrado para analizar la pieza moldeada y todos los elementos del proceso, como la estructura de la herramienta, los canales calientes y los parámetros de control, aumenta significativamente la precisión predictiva de la simulación.

El software permite analizar los siguientes aspectos del proceso:

- Simulación de inyección de caucho (llenado) o solo análisis térmico en ciclos

- Evitar la degradación del caucho: análisis del grado de vulcanización

- Supervisar el valor de Scorch'a durante la inyección

- Selección de los parámetros del ciclo

- Cálculo de la presión de inyección y de la abrazadera del molde para seleccionar la máquina

- Optimización de la ubicación de las compuertas o de las correderas, por ejemplo, para reducir la presión o el tiempo de inyección

- Selección de la potencia calorífica del molde, el espesor del aislamiento, así como el tiempo y los ciclos de calentamiento para calentar uniformemente el molde

- Líneas de soldadura

Detección de trampas de aire

Moldeo virtual = Menos conjeturas – Más conocimiento